Nel gennaio 2011 era stato emanato un Decreto Ministeriale – ti tipo ambientale – recante l’individuazione della misura delle sostanze assorbenti e neutralizzanti di cui devono dotarsi gli impianti destinati allo stoccaggio, ricarica, manutenzione, deposito e sostituzione degli accumulatori (batterie), il regolamento riguarda quindi officine meccaniche, stablimenti con sotccaggio e ricarica batterie, centri di stoccaggio, rivenditori, gestione rifiuti, ecc….

Il decreto prevede all’articolo 1 (il campo di applicazione) ed all’allegato 1 indica la tipologia, misura e certificazione del materiale assorbente e neutralizzante da utilizzare in caso di fuoriuscita di soluzione acida contenuta negli accumulatori, relativamente a batterie Stazionarie (fisse e portatili), batterie a trazione (stazioni di ricarica di impianti piccoli medi e grandi, batterie circolanti all’interno di aree private, batterie circolanti su suolo pubblico), batterie di avviamento, fabbriche di accumulatori, consorzi per la raccolta ed il trattamento delle batterie al piombo esauste e per i rifiuti piombosi, trasporto di batterie.

MOLTI di quedsti materiale hanno una durata (se non utilizzati quinquennale) pertanto SI RICORDA DI SCADENZIARSI TALE ADEMPIMENTO ED INPARTICOLARE DI VERIFICARE SE LA SCADENNZA È NELL’ANNO IN CORSO (2011 + 5 anni 2016).

Inoltre la zona di ricarica, ma, più in generale la manutenzione sui carrelli è una gestione che deve avvenire in SICUREZZA.

Quando si lavora su apparecchiature in tensione, l’uso di procedure appropriate riduce il rischio di inforutuni e/o incidenti. Se si applicano le regole tecniche come per esempio la EN 60900. si devono usare solo attrezzi isolati.

Durante le operazioni di manutenzione, ove il personale lavora a stretto contatto con un sistema esposto di batterie, il rischio di elettrocuzioni, tagli, abrasioni, contatti con acidi ecc… (in generale di infortuni) deve essere ridotto al minimo.

Per ridurre al minimo il rischio, è necessario osservate le seguenti misure:

– le batterie non devono essere connesse o sconnesse senza prima aver isolato il circuito;

– si devono adottare coperchi per terminali e connettori di batterie che permettano la manutenzione periodica minimizzando allo stesso tempo l’esposizione di parti in tensione;

– tutti gli oggetti metallici personali devono essere tolti dalle mani, dai polsi e dal collo prima di cominciare il lavoro;

– per sistemi di batterie ove la tensione nominale superi i 120 V in c.c., saranno necessari abiti di protezione isolanti e/o coperture locali isolanti per prevenire che il personale venga a contatto con il suolo o con parti collegate a terra.

È ALTRETTANTO IMPORTANTE ADOTTARE TUTTE LE DISPOSIZIONI NECESSARIE ALLA GESTIONE DEI PERICOLI DI CREAZIONE DI ATMOSFERE ESPLOSIVE.

Ecco alcune informazioni utili.

Durante la carica, vengono emessi gas da tutti gli elementi e da batterie che usino elettroliti acquosi, questo effetto si verifica a causa dell’elettrolisi dell’acqua (quando un elemento raggiunge il suo stato di carica totale, si verifica l’elettrolisi dell’acqua secondo la legge di Faraday) mediante la corrente di carica.

I gas prodotti sono idrogeno e ossigeno.

Quando emessi ambienti soprattutto poco ventilati, si può creare una miscela esplosiva se la concentrazione di idrogeno supera il 4% in volume nell’aria.

In condizioni di Temperatura e pressione normale possiamo stimare con ottima precisione che

– 1 Ah decompone H2O in: 0,42 l H2+ 0,21 l O2,

– la decomposizione di 1 cm3 (1g) H2O richiede: 3 Ah

– 26,8 Ah decompone H2O in: 1g H2+ 8g O2

Quando l’apparecchiatura di carica smette di funzionare, l’emissione di gas dagli elementi si può considerare terminata un’ora dopo l’interruzione della corrente.

Tuttavia, dopo questo tempo, sono necessarie precauzioni per il fatto che del gas intrappolato all’interno degli elementi possa essere rilasciato improvvisamente a seguito della movimentazione della batteria quando essa venga riposta sul veicolo o quando il veicolo si muova durante il servizio.

Quindi:

sia che la batteria sia caricata sul veicolo o separatamente, devono essere garantite le prescrizioni di ventilazione (naturale e/o forzata) che riportiamo qui di seguito (lo scopo è non raggiungere il 4% di idrogeno):

La portata d’aria necessaria per la ventilazione del luogo di installazione di batterie deve essere calcolato con la seguente formula:

Q=v x q x s x n x Igas x Cn /100[m3/h]

dove:

Q = portata d’aria di ventilazione [m3/h];

v = fattore di diluizione necessaria di idrogeno = 24;

q = 0,42 x10–3 [m3/Ah] idrogeno generato;

s = fattore di sicurezza = 5;

n = numero di elementi;

Igas = corrente che produce gas durante la fase di carica [A/100Ah]

Cn = capacità nominale [Ah] La formula di ventilazione può essere ridotta alla seguente:

Q=24 x 0,42 x 10-3 x 5 x n x Igas x Cn /100[m3/h]

Q=0,05⋅x n x⋅Igas x⋅Cn /100[m3/h]

Ove vengano usati carica batterie normalizzati e non vengano fornite informazioni dettagliate riguardanti le caratteristiche di carica, Igas Cn/100 deve essere calcolato come minimo il 25% del valore nominale di corrente di carica in uscita.

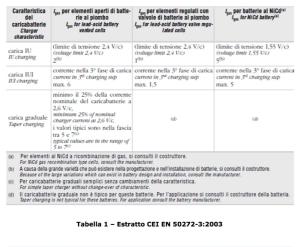

Per il calcolo dettagliato della portata d’aria necessaria per la ventilazione si usa il valore di corrente che produce gas Igas fornito nella Tab. 1, che corrisponde alla corrente di fine carica per diversi tipi di caricabatterie espresso in capacità assegnata A/110 Ah.

Quando venga usato un cosiddetto “caricabatteria rapido”, dovrebbe essere fornito da parte del costruttore uno specifico valore per Igas.

Quando venga caricata più di una batteria nello stesso locale, la ventilazione deve essere calcolata come somma delle singole portate d’aria di ventilazione.

Corrente che genera gas Igas relativamente alla corrente di fine carica tipica in A per 100 Ah di capacità assegnata, quando si carica con carica batterie IU, IUI, o graduali

Ventilazione naturale

La portata d’aria prescritta deve essere assicurata preferibilmente dalla ventilazione naturale, altrimenti dalla ventilazione forzata (artificiale).

I locali per batterie o gli involucri per batterie richiedono un’immissione e un’uscita d’aria, ciascuna realizzata con apertura di superficie libera minima calcolata con la formula seguente:

A = 28 x Q [cm2]

DOVE:

Q = portata d’aria di ventilazione [m3/h]

Ventilazione forzata

Quando la portata d’aria Q non può essere ottenuta con la ventilazione naturale, deve essere usata la ventilazione forzata per assicurare il ricambio d’aria prescritto in relazione al modo di esercizio.

IMPORTANTE:

Pertanto deve essere osservata una distanza minima di 0,5 m in cui non ci siano fiamme, scintille, archi o dispositivi incandescenti (temperatura massima di superficie 300 °C).